Фосфорнокислая обработка (далее в тексте фосфатирование) металлических изделий, как деталей, так и готовой продукции, выполняется для обеспечения их защиты от внешних повреждающих факторов и усиления износоустойчивости металла. Цель фосфатирования состоит в формировании на поверхности объекта микроплёнки, которая ограждает металл от повреждений – механических, химических и иных.

Подобно любому другому объёмному химическому воздействию фосфатирование проводится путём погружения обрабатываемого объекта в реакционную жидкость. В случае фосфорнокислой обработки таковым реагентом являются растворы солей фосфорной кислоты, чаще всего фосфатов железа и цинка.

Как выполняется фосфатирование

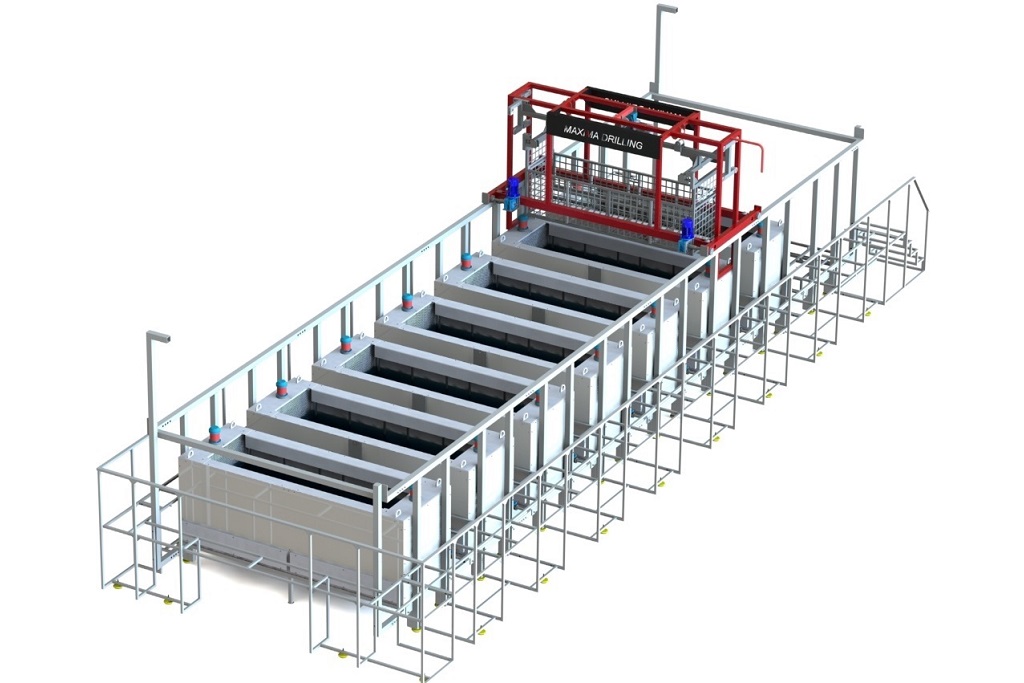

Очевидно, что наиболее простым методом всякой химической обработки является погружение изделия в реагент. Именно таким методом и фосфатируются металлы. Объекты обработки погружаются в специальную ванну, наполненную солевым раствором, где и происходит фосфатирование. Погруженный в жидкость металл выдерживается в ванне в течение определённого промежутка времени, зависящего от требований к свойствам покрытия – толщине, антикоррозионным качествам и так далее.

Да, на первый взгляд всё довольно просто. Однако на самом деле процесс фосфорнокислой обработки представляет собой цепь сложных химических реакций и состоит из следующих стадий:

- разрушение оксидных плёнок на поверхности металла (индукция);

- зародышевый рост плёнки;

- экспоненциальный рост плёнки;

- линейное увеличение толщины плёнки.

Для протекания перечисленных процессов необходимо создание особых условий. И, прежде всего, металл должен быть правильно подготовлен к фосфатированию.

Подготовка к фосфатированию

Главное условие качественного фосфатирования заключается в чистоте обрабатываемой поверхности. Для очистки металла от загрязнений, в первую очередь, жировых, применяется кислотное или щелочное травление. Выбор конкретного метода определяется технологией фосфатирования, используемой на конкретном предприятии – жёстких обязывающих требований на сей счёт не существует.

При плохой или неправильной подготовке наблюдаются различные дефекты фосфатной плёнки, например, неравномерная толщина, рыхлая структура покрытия или его слабая коррозионная стойкость. Вот почему к подготовке нужно подходить серьёзно и со знанием дела.

Виды фосфатирования

С точки зрения типа фосфатов, используемых для обработки, фосфатирование может быть железным, цинковым или марганцевым. Лучшее соотношение качества и производственных затрат показывает применение фосфатов цинка.

В зависимости от технологии непосредственной обработки различают холодное и горячее фосфатирование. Первое выполняется при температуре 20-40 °C и продолжается несколько часов. Горячая обработка проводится при нагреве фосфатирующего раствора чуть более, чем до 90 °C с тем, чтобы раствор был горячим, но не выкипал. Продолжительность горячего фосфатирования составляет от нескольких минут до получаса.

Казалось бы, горячий метод предпочтительнее, но он сложнее с технических позиций. Поэтому холодная обработка применяется чаще. Времени у производственников хватает, а вот с бюджетами на организацию горячего фосфатирования не всё так радужно.

В нашей компании используются самые передовые методы фосфатирования. Обращайтесь к нам, и мы выполним работу любой сложности. Мы гарантируем отменное качество защитных покрытий.